SAP PP(生产计划)简介

什么是生产计划?

-

生产计划是将需求与制造能力相匹配,从而为成品和组件材料创建生产和采购计划的过程。

- SAP PP 是 SAP 的重要模块。它跟踪并记录制造过程流程,例如计划成本和实际成本。此外,还包括原材料转换为半成品后的货物移动。

- 它与其他 SAP 模块完全集成:SD、MM、QM、FICO 和 PM。

SAP PP 中的组织结构

在任何实际生产计划模块中,制造工厂的位置和工厂内的存储位置都应在系统中可用。

工厂和存储位置在生产计划中的重要性——

-

所有生产主数据都在工厂级别创建。

-

计划活动也在工厂级别执行。

- 生产确认过程和相关货物移动发生在工厂和存储位置级别。

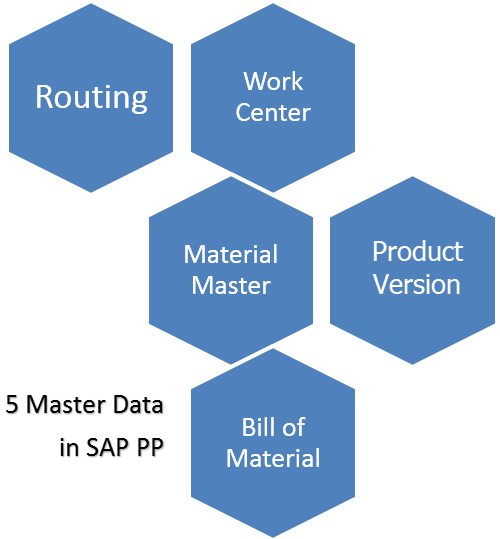

SAP PP 中的主数据

主数据通常对任何公司都是静态的,并且很少根据要求进行更改。生产计划模块中需要维护 **5 种主数据**。

- 物料主数据

物料主数据包含公司采购、生产、存储和销售的所有物料的信息。它是一个唯一标识物料主记录,从而标识物料的编号。

具有相同基本属性的物料被分组并分配给物料类型,例如成品、原材料等。

它用于以下目的:

- 采购物料

- 用于库存管理中的发货或收货等货物移动过账,以及用于实物库存过账

- 在发票验证中用于过账发票

- 在销售和分销中用于销售订单履行过程

- 在生产计划和控制中用于物料需求计划、排程和生产确认过程。

- 物料清单 (BOM)

物料清单是组件的完整、结构化列表,其中包含生产产品或组件所需的数量。

BOM 用于物料需求计划和产品成本核算。

您还可以为单个产品创建多达 99 个备选 BOM。

对于具有变体的产品,您可以创建超级 BOM,其中包含用于制造不同类型变体的所有可能类型的组件,并根据销售订单中选择的特性选择合适的组件。

例如,产品周期可以包含所有类型的车架(具有不同的颜色和尺寸),并根据销售订单中选择的颜色和尺寸在生产订单中选择所需的车架。

- 工作中心

工作中心是执行生产操作的机器或机器组。工作中心用于任务列表操作(工艺路线)。

它包含以下数据:

- 日程安排

- 容量

- 成本核算

- 工艺路线

工艺路线就是指在工作中心执行的操作序列。它还指定了操作执行的机器时间、人工时间等。

它还用于操作排程和产品标准成本计算。

- 生产版本

生产版本是 BOM 和工艺路线数据的生产组合。它是 BOM 和工艺路线之间的链接,并确定制造过程。

根据不同的制造过程,可以有多个生产版本来生产产品。

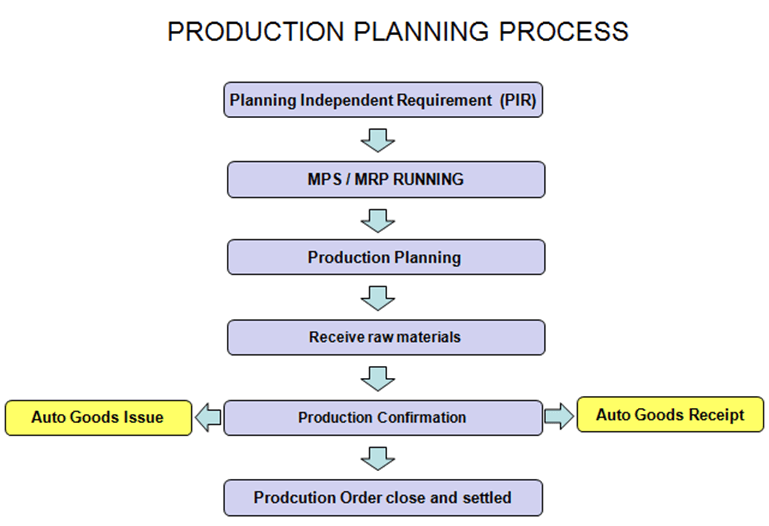

生产计划周期

生产计划与控制包括计划和执行两个明显的过程。

规划

生产计划通常根据预算销售计划进行。计划基于销售计划,以根据生产周期时间满足销售要求。产品需求通过需求管理以计划独立需求 (PIR) 的形式输入。来自需求管理的这些数据成为物料需求计划 (MRP) 的输入。MRP 使用物料清单 (BOM) 和当前工厂可用库存等主数据,检查生产不同阶段所需各种原材料的可用性。

如果物料短缺,则为外部采购的物料创建采购申请,并为内部生产的物料创建计划订单。

这些采购申请和计划订单分别启动采购周期和生产的执行周期。

由于 MRP 以无限能力运作,因此必须进行能力均衡以避免任何能力瓶颈。

执行

这些计划订单转换为生产订单,并根据使用工艺路线等主数据的生产时间进行排程。

生产订单由车间生产主管发布,并且还可以进行物料可用性检查,以检查是否存在任何缺失组件。

生产根据工艺路线中维护的活动进行,其中主数据(如工作中心)在工艺路线的每个操作中提及。

生产完成后,执行订单确认,并针对订单过账物料消耗和收货的货物移动。因此,订单获得已交付 (DLV) 状态,并且物料被接收到所需的存储位置。

通常在月末,在进行订单结算之前,生产订单需要设置为技术完成状态,以便控制人员计算生产差异。

需求管理

需求管理的功能是估算成品和重要组件的需求数量和交货日期。需求管理使用 PIR(计划独立需求)和客户需求。

必须为产品定义计划策略。它代表计划和制造的生产方法。我们可以通过两种方法来做到这一点。

按库存生产:在没有销售订单的情况下生产商品,即库存独立于订单生产。

按订单生产:此策略适用于为特定销售订单或行项目生产物料。

物料需求计划 (MRP)

MRP 确定任何短缺并创建适当的采购要素。它进行净需求计算,并为内部生产的物料生成计划订单,为原材料生成采购申请。

它执行提前期排程并计算计划订单中的生产日期。

它展开 BOM 并在每个 BOM 级别生成采购建议。

能力计划和均衡

能力计划用于分析工作中心的能力过载,并转移订单以避免任何能力瓶颈。

能力需求通过 MRP 在工作中心上生成,由于 MRP 以无限能力运作,并在不考虑任何能力限制的情况下计划工作中心上的所有内容。因此需要均衡工作中心的能力。

可以通过计划表在每个工作中心均衡能力,以创建受限制的生产计划。

生产订单

MRP 的输出将是“计划订单”,需要将其转换为生产订单以进一步执行该过程。

生产订单是固定的收货元素,与计划订单不同,它不受 MRP 运行的影响。

- 生产订单是一个文件,它指定需要生产什么物料以及数量。它还包含 BOM 组件和要在工作中心执行的工艺路线操作数据。

- 生产订单发布执行,并可进行物料可用性检查,以确定是否存在任何缺失组件。

生产订单确认

当货物在车间实际生产时,必须确认生产订单。

在确认期间,组件物料可以通过倒冲机制自动消耗,物料的收货可以通过工艺路线中的操作控制键自动执行。

然而,除了自动货物移动之外,还可以单独进行手动发货和收货。

任何由于组件库存不足而导致的失败货物移动都可以手动重新处理。

活动成本,如机器、人工等,也将根据实际情况在确认期间更新到生产订单中。

在最终确认和最终收货后,订单获得 CNF(已确认)和 DLV(已交付)状态。

如果确认过账错误,我们可以取消确认并使用正确的数据重新过账。

生产订单关闭

在生产订单完全交付或我们不想进一步执行订单后,订单应技术完成。

订单获得 TECO 状态后,它将从库存/需求列表中删除,不再在物料需求计划运行中考虑。所有相关的预留也将从系统中删除。

接下来,我们将深入研究 SAP PP 的每个阶段,并学习如何操作 SAP PP 模块。